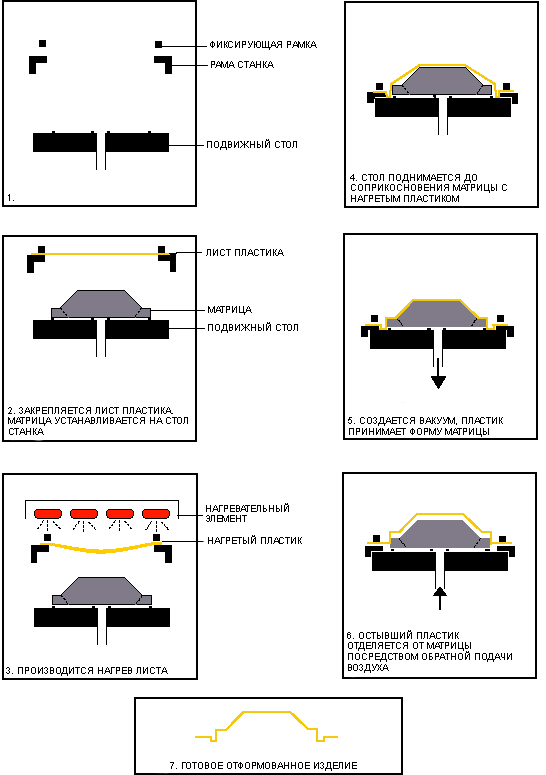

Принцип вакуумного формованияОбщий принцип вакуумного формования показан на схеме.

Любой вид вакуумного формования предполагает одинаковую последовательность действий для получения готового изделия:

1) нагревание материала до определенной температуры, близкой к температуре плавления полимера, чтобы добиться максимально эластичного состояния формуемого материала; 2) формование специальным инструментом-матрицей; 3) охлаждение изделия для фиксирования полученных размеров; 4) расформовка отформованного изделия (отделение его от матрицы). Получение заданной конфигурации изделия осуществляется в высокоэластичном состоянии за счет растяжения полимера. Устойчивость полученных размеров зависит в большей степени от температуры, при которой происходит формование и степенью вытяжки листа. Важно, чтобы температура матрицы была ниже температуры материала, а сам материал не был перегрет или недогрет. Недостаточный нагрев ведет к короблению листа, избыточный приводит к значительной разнотолщинности стенок изделия. Для ускорения охлаждения отформованного изделия используется водное или воздушное охлаждение. Разнотолщинность при вакуумном формовании глубоких изделий можно регулировать изменением скорости вытяжки. Чем больше скорость вытяжки, тем более равнотолщинным получается изделие. Важным моментом является однородность прогрева листа заготовки по толщине и поверхности, чего часто бывает непросто добиться вследствие низкой температуропроводности полимеров. Исходя из характера взаимодействия листа с матрицей различают свободное, негативное и позитивное вакуумное формование. Свободное формование происходит без контакта листа с матрицей. Негативным формованием производят изделия, у которых наружная поверхность соответствует внутренней поверхности инструмента-матрицы. Недостаток негативной формовки в значительной разнотолщинности получаемого изделия. Позитивное формование производят на пуансоне. Внутренняя поверхность изделия копирует внешнюю поверхность пуансона. Недостатком является невозможность получения изделий большой глубины. Охлаждение производится за счет передачи тепла от изделия матрице. Для ускорения процесса используют обдув или охлаждение водой. Время охлаждения зависит от толщины изделия и температуры охлаждающей поверхности. Но чем ниже температура матрицы, тем больше вероятность коробления изделия в процессе формовки. При излишне высокой температуре матрицы на изделии возможно образование складок и гофр. При охлаждении происходит усадка изделия, что необходимо учитывать при проектировании матрицы. Извлечение изделий производится вручную или под действием сжатого воздуха. Готовое изделие подвергается вырубке из листа. |

Новости компании

Новые статьи для малого бизнеса

22.07.2010

Оборудование для производства тротуарной плитки универсально. Вы будете иметь возможность... Читать...

22.07.2010

Оборудование для производства тротуарной плитки универсально. Вы будете иметь возможность... Читать...

Таможенный союз: Россия, Казахстан, Белоруссия

07.07.2010

С 6 июля 2010 года между Россией, Казахстаном и Белоруссией... Читать...

07.07.2010

С 6 июля 2010 года между Россией, Казахстаном и Белоруссией... Читать...

Статьи для малого бизнеса

06.07.2010

"Малый бизнес. Вступление". Открывает цикл статей для малого бизнеса и ... Читать...

06.07.2010

"Малый бизнес. Вступление". Открывает цикл статей для малого бизнеса и ... Читать...